在印刷行業中,紙張掉粉、薄膜蹭臟、油墨轉移不均等問題,每年給企業造成超百萬元的停機與廢品損失。如何精準預判承印材料的印刷表現?IGT印刷適應性儀(全稱IGT印刷表面強度測定儀)作為全球公認的印刷適性檢測基準工具,通過模擬真實印刷條件,為材料質量評估提供了“數據化答案”。

一、什么是IGT印刷適應性儀?——重新定義印刷適性檢測標準

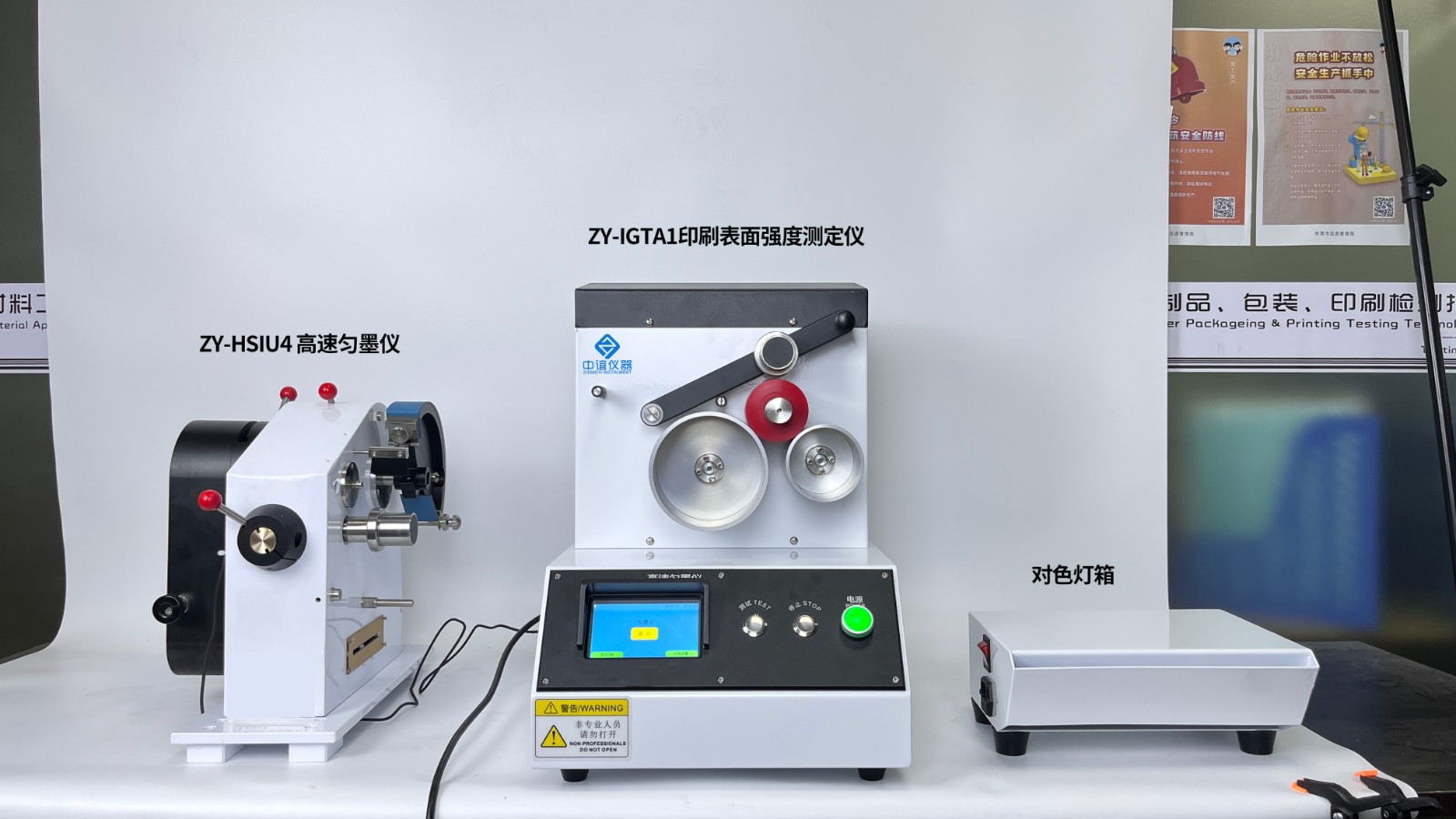

ZY-IGTA1型IGT印刷適應性儀是一種基于模擬印刷工藝原理的高精度檢測設備,核心功能是通過復現實際印刷中的壓力、速度、油墨轉移等關鍵條件,量化評估紙張、紙板、薄膜等材料的表面強度、抗剝性能、油墨吸收速率等關鍵指標,幫助用戶預判材料在印刷中的潛在缺陷(如掉粉、拉毛、油墨蹭臟等)。

技術定位:國際標準的“合規者”與“推動者”

其檢測方法已被納入多項國際權威標準:

ISO 3783(紙張和紙板印刷表面強度的測定):規定使用標準油墨(如DIN 53198)與特定測試條件(壓力、速度),量化表面強度;

TAPPI T 499(使用IGT印刷適性儀測定紙張表面強度):明確測試流程與數據有效性要求。

二、工作原理:如何模擬真實印刷過程?四步還原印刷現場

IGT設備的核心優勢在于“高模擬性”——通過精準控制測試參數,復現膠印、柔印、凹印等不同印刷場景的真實條件。其檢測流程可分為四步:

1. 油墨轉移:標準化涂覆

將符合ISO/DIN標準的油墨均勻涂覆在測試滾筒(或印版)表面,確保油墨黏度、厚度與實際印刷一致(誤差≤±2%)。

2. 壓力與速度控制:匹配生產工藝

通過可調節的壓力模塊(范圍:0.5-5N/cm2)與伺服電機(速度:10-500m/min),模擬高速輪轉印刷(如商業輪轉機)或低速平版印刷(如書刊印刷)的不同工況。

3. 接觸剝離:觸發關鍵反應

承印材料以設定速度與滾筒接觸,油墨因黏著力與材料表面結合力的差異發生剝離。此時,設備通過傳感器記錄剝離力曲線與油墨轉移率。

4. 數據采集:量化評估適性

最終輸出表面強度(臨界壓力/剝離速度)、油墨吸收性(殘留量)、抗蹭臟性(疊放壓力測試)等核心指標,直接反映材料的印刷適應性。

(圖1:IGT設備模擬印刷的四步流程:油墨涂覆→壓印接觸→剝離測試→數據采集)

三、核心功能與檢測項目:量化評估哪些關鍵指標?

IGT印刷適應性儀通過模塊化設計,可覆蓋從基礎適性到特殊工藝的全維度檢測需求,核心功能如下:

1. 表面強度:抗剝離能力的“硬指標”

以“剝離速度”(m/min)或“臨界壓力”(N/cm2)表示,數值越高,材料表面纖維/涂層與油墨的結合力越強。

典型應用:銅版紙表面強度需≥30mN/m,否則高速印刷時易掉粉;薄膜表面強度需≥15mN/m,避免拉毛。

2. 油墨吸收性:控制墨層厚度的“調節器”

通過測量油墨轉移后的殘留量(mg/cm2),評估材料對油墨的吸收速度與量。吸收過慢易導致蹭臟,吸收過快則墨色不均。

3. 抗蹭臟性:印刷后疊放的“保護盾”

模擬印刷品疊放時的壓力(0.3-1.0MPa),檢測材料表面未固化油墨是否遷移至相鄰紙張,避免“花斑”問題。

4. 適印速度范圍:匹配工藝需求的“指南針”

通過調整測試速度(如50m/min模擬平版印刷、300m/min模擬輪轉印刷),確定材料在不同印刷速度下的穩定表現,指導產線參數設置。

四、應用場景:哪些行業需要IGT設備?

1. 造紙行業:從原料到成品的質量“把關人”

造紙廠在生產涂布紙、白卡紙時,需通過IGT設備檢測表面強度(避免掉粉)、油墨吸收性(優化施膠工藝),確保產品符合印刷廠要求。例如,某特種紙廠使用IGT設備后,因表面強度不足導致的客戶投訴率下降40%。

2. 印刷企業:批量印刷前的“風險預警器”

印刷企業在承接訂單前,用IGT設備測試客戶提供的承印材料(如進口銅版紙、國產薄膜),提前發現“抗蹭臟性不足”“油墨轉移率過低”等問題,避免開機后批量停機。某快印企業反饋:“IGT測試讓我們拒絕30%的不合格材料,年節省成本超50萬元。”

3. 包裝行業:薄膜/卡紙的“工藝適配師”

包裝用BOPP薄膜、鋁箔等材料需通過IGT設備評估印刷適性(如高速印刷下的抗剝離能力),并結合復合工藝(如PET/PE復合)調整涂層配方。某頭部包裝企業使用后,印刷廢品率從8%降至3%。

4. 科研與標準制定:行業進步的“數據引擎”

高校、質檢機構通過IGT設備開展材料性能研究(如納米涂層對表面強度的影響),并為新版ISO/TAPPI標準提供數據支撐。例如,2023年修訂的TAPPI T 499標準,新增了IGT設備在軟包裝材料檢測中的應用規范。

五、設備優勢:為何成為行業標準化工具?

1. 高模擬性:覆蓋全印刷場景

可更換不同規格滾筒(如直徑100mm/200mm)、油墨類型(水性/溶劑型/UV油墨),適配膠印、柔印、凹印等主流工藝,甚至支持特殊需求(如3D光柵印刷適性測試)。

2. 操作標準化:結果可追溯、可對比

嚴格遵循ISO 3783、TAPPI T 499標準,從油墨預處理(溫度23±1℃、濕度50±2%)到測試流程(接觸時間0.5s)均有明確規范,確保不同實驗室、不同批次的檢測結果偏差≤±3%。

3. 多功能性:一臺設備替代多套系統

傳統方法需分別用“拉毛儀測表面強度”“吸收儀測油墨吸收性”,而IGT設備通過模塊化設計(可選配表面強度模塊、油墨轉移模塊、光澤度模塊),一臺設備即可完成全流程檢測,降低企業設備投入成本。

六、技術價值與發展趨勢:推動印刷業從“經驗驅動”到“數據驅動”

在印刷質量要求日益提升的背景下,IGT印刷適應性儀的技術價值愈發凸顯:

降本增效:幫助企業減少因材料問題導致的停機(平均減少20%)、廢品(平均降低15%)等損失;

標準化賦能:推動行業從“憑經驗判斷”轉向“用數據說話”,尤其為中小企業提供了與國際接軌的檢測工具;

創新驅動:為新型材料(如可降解薄膜、低VOC油墨)的研發提供關鍵數據支持,助力印刷業綠色化轉型。

IGT印刷適應性儀不僅是印刷適性檢測的“核心工具”,更是連接材料研發、生產控制與質量驗收的“數據橋梁”。對于追求品質穩定的印刷、造紙、包裝企業而言,掌握IGT設備的檢測邏輯與應用方法,已成為提升競爭力的必選項。